- 媒体报道| 凤凰网、新华网、今日头条等多家权威媒体报道世宇建材荆州生产基地

- 发布者:创始人发布时间:2023-01-02 12:50:39浏览次数:0次

近日,凤凰网、搜狐网、腾讯网、新浪网、新华报业、中华网、商业中国、环球财富网、今日头条等多家权威媒体”以《引进新设备,增添新动能—世宇建材打造数智化“超级工厂”新引擎》为题,报道世宇建材在绿色工厂创建道路上的措施与取得的成就。从生产工艺、产品创新、品牌文化等企业“基因”上进行真诚分享,具体内容详情如下。

图为媒体报道截图(部分)

在物联网、大数据、人工智能等技术愈发成熟的时代背景下,新一代信息技术与制造技术开始深度融合,与此同时,伴随着生产设备的增多、人口红利的消失、绿色制造要求等趋势,传统工业企业走上智能制造之路已成必然。数字化、智能化的先进设备是衡量企业发展规模和现代化水平的一个重要标志,更是企业打造新的核心竞争力的必由之路。为适应市场需求,满足客户更高要求。世宇建材荆州工厂引进了全球领先的石膏板生产线,助力企业石膏建材生产建设再上新征程,大幅度提升了世宇石膏板的制造效率与技术含量,让产品质量更是迈上了一个新台阶。

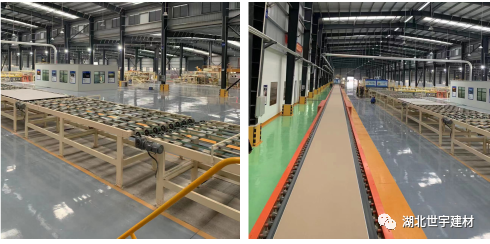

“工欲善其事,必先利其器。”经过一年来的紧张建设,世宇建材荆州工厂已在2022年10月完成竣工并投产。走进生产车间,新上线的智能生产线正有条不紊地作业。所有主辅料在工作人员的操作下,随着生产线速度自动调节进入搅拌站,短短十几分钟就完成石膏板生产,制成成品进入下一道工序。

一、设备升级

打造“数智化”超级工厂

一流的机械设备,是生产优质产品的基础条件;数字化智能化的设备,是提高生产效率和产品质量的有效途径。世宇建材荆州工厂是按照全球领先的石膏板生产“数智化”标准打造的超级工厂。从储备原料的仓库开始,就全程机械化不需要人工参与,打破了传统生产车间的孤岛,将整个生产过程链接为一个智能化流水线,优化了每个生产环节的时间,大大提高了生产效率。

在生产技术上,一方面是积极响应“节能降耗”的环保政策:升级了尾气处理的脱硫脱硝系统,实行超低排放指标氮氧化物小于50mg/Nm³;二氧化硫小于35mg/Nm³;粉尘颗粒物小于5mg/Nm³,具备低能耗、高效率、降成本的优势,让生产把控更精准。另一方面就是配合生产工序的优化,制板车间配料系统由原来的干添加升级为湿添加,主要是减少环境粉尘。稳定成型系统的配料添加保证产品质量的稳定,减少波动。

二、工艺升级

投入“国内首条全自动包装线”

近年来,虽然行业一直受到原材料涨价和疫情的影响,但世宇建材石膏板的增长速度和市场销量仍然带动了产能增长的需求及对高标准智能化生产设备的需要。 因此,世宇建材逆市而行,投入数亿元打造行业领先的数智化生产线。

产品在手中,质量在心中,细节在精益求精中。世宇建材荆州工厂本轮升级全面落实到工艺与参数的调整上,可以说每一个细节都是品质的展现。现场的工作人员告诉记者:“我们每天都要精心调试每道生产工艺所采用的温度、压力、时间等参数,实时记录不同参数下产品质量的变化,最后确定并应用******参数,让产品质量以最优质的方式呈现等”。

据悉,制板车间由原来的两区干燥机升级为三区干燥机,主要是降低石膏板的烘干温度,对标外企的产品质量,能很好的完成石膏板干燥的干燥曲线,避免过烧、不干等缺陷。该工艺环保、节能、热效率高、工艺参数容易控制。

同时,车间成品包装系统全面升级,目前是国内首条全自动包装线,极大的提高了自动化程度,减少了人工劳动强度。

三、质量管理

严苛遵守“三不原则”

世宇建材将以荆州工厂投产为契机,积极加快产品研发创新,严格遵守 “不接受不良品、不生产不良品、不放行不良品”三不原则,运行全方位的质量检测控制系统,来料检验、制程检验、成品检验、出厂检验和实验室检测环环相扣,对产品质量负责到底。

世宇建材荆州工厂的数智化升级,是日复一日的保持对市场需求的洞察,是持续不断的打磨、更新与迭代,而从战略、技术、产品以及市场等方面来看,是支撑企业快速而高质量发展的必选项。在新的时代,世宇建材积极拥抱变化,从产能、制造、工艺还是品质性能均实现全方位的升级,为市场提供更高质量的产品与服务,不断夯实“世宇石膏—中国新一线高端石膏板”品牌地位。

- 热门关键词: